機加工產品有哪些?機加工件有哪些?

發布日期:2018-08-23 18:52 來(lái)源:http://www.zzhuida.com 點擊:

機(jī)加工產品有(yǒu)哪些?機加工件有哪些?

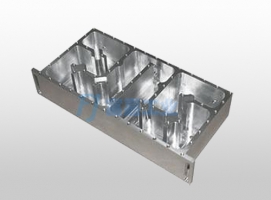

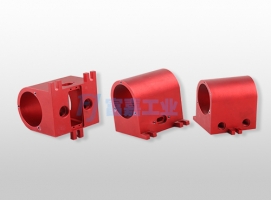

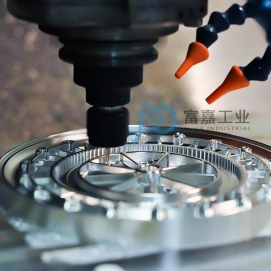

機械加工(gōng)的工藝加工出來的工件,比如鈑金加工:剪、衝、折、壓、彎。或切削加工:車、銑、刨(páo)、磨、鑽,鈑金加工不改變材料厚度,切削加工去(qù)除材料改變工件厚度。主要是指不發生化(huà)學反應(或者(zhě)反應很微小)的加工方式。

“機加工”零(líng)件主要分類有(yǒu)哪些?

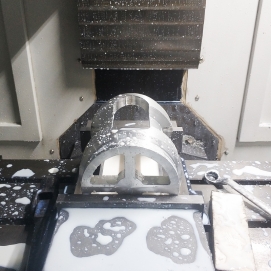

機(jī)加工機械加工主要有手動加工和數控加(jiā)工兩大(dà)類。手動加工是指通過機械工人手工操作銑床、車床、鑽床和鋸床等機械設(shè)備來實現對(duì)各種材料(liào)進(jìn)行加工的方法。手動加(jiā)工適合進行小批(pī)量、簡單的零件生(shēng)產。 數控加工(gōng)(CNC)是指(zhǐ)機械工人運用數控(kòng)設備來進行加(jiā)工,這些數控設備包括加(jiā)工中心、車銑中心、電(diàn)火花線切(qiē)割設備、螺紋切削機等(děng)。絕大多數的機加 工車間都采用(yòng)數控加工技術。通過編程,把機加工工件在笛卡爾坐標係(xì)中的位置(zhì)坐標(X,Y,Z)轉換成程序(xù)語言,數控機床的CNC控製(zhì)器通過識(shí)別和解釋程(chéng)序語(yǔ)言來 控製數控機床(chuáng)的軸,自動按要求去除材(cái)料,從而得到精加(jiā)工機加工工件。數(shù)控(kòng)加工以連續的方式來加工工件,適(shì)合於大批量、形狀複雜的零件。

機械加工主要是(shì)加工国产精品无码久久久所需的零(líng)件,如:自行車的組成零配件(jiàn),汽車的組成零配件,飛機(jī)等(děng)一切国产精品无码久久久想得到的零件都屬於機械(xiè)加工的(de)範疇,當然(rán)機械加工隻(zhī)是實現最(zuì)終產品的過程。 常用的機械加工設備有數顯銑床、數顯成型磨床、數顯車床、電火花機、萬能磨床(chuáng)、加工中心、激光焊(hàn)接、中走絲、快走絲、慢走絲、外圓磨床、內圓磨床、精密(mì)車床等,可進行精密零件的車、銑、刨、磨等加工, 此類機械擅長精(jīng)密(mì)零件(jiàn)的車(chē)、銑、刨、磨等加(jiā)工,可以加工各種(zhǒng)不(bú)規則形狀零件,加工精度可達(dá)2μm甚至(zhì)超精密精度。

機加工(gōng)生產過(guò)程

機器的生產過程是指從原材料(或(huò)半成品)製成產品的全部過程。對機器(qì)生產(chǎn)而言(yán)包括原(yuán)材料的運輸和保存,生產的(de)準備,毛坯的製造,零件的加工(gōng)和熱處(chù)理,產(chǎn)品的裝配、及調(diào)試,油漆和包裝等內容。生產過程的(de)內容十分廣泛,現代企業用係統工程學的原理和方法組織生產和指導生產,將生產過程看成是一個具(jù)有輸入和輸出的生產係統。能使企業的管理科(kē)學化,使企業更具應變力和競爭力。

在生產(chǎn)過程(chéng)中,凡是改變生產對象的形狀、尺寸、位置和性質等,使其成為成品或者半成品的過程(chéng)稱為工藝過程。它是生產過程的主要部分。工藝過程又可分為鑄造、鍛造(zào)、衝壓、焊接、機械加工、裝配等工藝過程,機械製造工藝過(guò)程一般是(shì)指零件的(de)機械加工工藝過程和機(jī)器(qì)的裝配工藝過程的總和,其他過程則稱為輔助過程,例如運輸、保管、動力供應、設備維修等。工藝過程又是由一個或(huò)若幹個順序排列的工(gōng)序組成的(de),一個工序由有若幹個工步組成,一個工步由若幹次走刀組成。

工序是組成機械加工工藝過程的基本(běn)單元。所謂工序是(shì)指一個(或一組)工人,在一台機床上(或一個工作地點(diǎn)),對同一工件(或同時對幾個工件)所連續完成的(de)那一部分工藝過程(chéng)。構成(chéng)一個工序的主要特點是不改變加工對象、設(shè)備和(hé)操(cāo)作者(zhě),而且工序的內容是連續完成的。 工步是在加工表麵不變、加(jiā)工工具不變、切削用量不變的條件下所(suǒ)連續完成的那部分工序。 走刀又(yòu)叫工作行程,是加工工(gōng)具在加工(gōng)表麵上加工一次(cì)所完成(chéng)的工步。

製訂機械加工工藝過程,必須確定該工件要經過幾道工序以及工(gōng)序進行的(de)先後順序,僅列出主要工序名稱及其加工順序的(de)簡略工藝過程(chéng),稱為工藝路線。

工藝(yì)路線的(de)擬定是製定工藝(yì)過程的總體布局,主要任務是(shì)選擇各個表麵的加工方法,確定(dìng)各個表麵的加工順序,以及整個工藝過程中工序數目的多少等。工藝路線擬定須遵循一定的(de)原則。

阿裏旺旺

阿裏旺旺