機械加工

發布日期:2015-12-15 00:00 來源:http://www.zzhuida.com 點擊:

關於鋁合金零件加工難點怎麽解決這個問題,相信是不少從事機械加工行業的朋友(yǒu)想要了解的,為幫助大家解決這一問題,下麵小編總結了一些以往(wǎng)的經驗,來給大家作個簡單的講述:非標零件加工

關於鋁合金零件加工難點怎麽解決這個問題,相信是不少從事機械加工行業的朋友(yǒu)想要了解的,為幫助大家解決這一問題,下麵小編總結了一些以往(wǎng)的經驗,來給大家作個簡單的講述:非標零件加工

鋁合金零件加工(gōng)難點有時候令国产精品无码久久久(men)操作人員特別地束手無策,下麵就以鋁合金薄壁零件的(de)加工為例為大家介紹:

在機械加工中由(yóu)於變形影響(xiǎng)零件(jiàn)的尺寸、形位公差的問題(tí),以高速(sù)、低進刀、低切(qiē)深的加工方(fāng)法,通過一次裝夾完成(chéng)零件全部關聯尺寸的加工,從而降低零件在加(jiā)工過(guò)程中由切削力過大而引起的變(biàn)形,避免加工基準與設計基準不能重合產生的誤(wù)差,提高零件的尺寸精度和形位精度。

1、問題的提出:

在(zài)零件的機械加工過程中,常常會由於內應力而產生變形,尤其(qí)是有色(sè)輕金屬如鋁(lǚ)、鎂合金的加工。內應力引起的(de)翹曲、側彎和扭曲等形式的變形頻繁出現,會嚴重影響零件的加工質量及加工效率,特別是對於薄(báo)壁、薄板類零件表現得尤為突出。如(rú)何最大限度地減少(shǎo)或消除零件的變形,保(bǎo)證產(chǎn)品質量及生產效率,多年來一直是国产精品无码久久久研究的課題(tí)。

2、原因分(fèn)析:

為提高鋁合金的加工和使用性能,在(zài)加工前需(xū)要通過熱處(chù)理(淬火處理+時效處理)的途徑提高強度。材料在淬火過程中產(chǎn)生(shēng)很(hěn)大(dà)的內應力(lì),時效過程不能完全釋放淬火過程中產生的內應力。

在後續的機械加工過程(chéng)中,新的切削應力產生(shēng),隨著材料的不斷去除,內應力的平衡狀態(tài)被打破,內應力重新分(fèn)布,直至達到新平衡過(guò)程而產生變形,使零件失去應有的加工精度。而且當零件表麵的應力超過(guò)材料的強度極限時,還會產生裂(liè)紋。

3、解(jiě)決辦法:

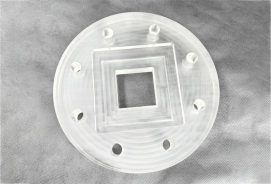

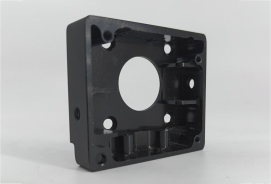

針對以上(shàng)原因,對於鋁(lǚ)合金薄壁、薄板類零件(jiàn)采用“套材”法進行加工。“套材”法就是一次裝夾完成所有尺寸(cùn)加工後,再將零件從毛坯中掏出的加工方法。

套材過程包括銑上麵(miàn)→粗銑內腔→粗銑外形→精銑外形→精銑(xǐ)內腔→精銑(xǐ)底麵→點(鑽)孔→切斷等工藝。

由於整個過程是在一次裝夾中完成的,在切(qiē)斷之前,由於零件與毛坯材料底麵連接,所以內應力的產(chǎn)生不會造成零件有較大變形,在整個過(guò)程中(zhōng)零件尺寸穩定。

在切(qiē)斷時(shí),需要讓毛坯材料與零件材(cái)料在底麵有0.1mm粘連,以保證在整個“套材”過程中零件有足(zú)夠的強度抵抗加工過程中(zhōng)產生的切削應力。非標(biāo)零件(jiàn)加工

將零件從毛坯中切下後,零件雖由於應力釋放而發生變形,但是零件上各相對尺寸不會改變,隻需要增加校正工(gōng)序校平底麵所(suǒ)有尺寸、形狀均可恢複正(zhèng)確。

阿裏旺旺

阿裏旺旺