铝合金零件(jiàn)加工难点怎么解决?

发布日期:2015-07-08 00:00 来(lái)源:http://www.zzhuida.com 点击:

关于铝合金零件加工难点怎么解决这个问题(tí),相信是不少从事机械加工行(háng)业的朋友(yǒu)想(xiǎng)要了解的,为帮助大家解决这一问题,下面小编总结了一些以往的经验,来给大家作个简单的讲述:非标零件加工

关于铝合金零件加工难点怎么解决这个问题(tí),相信是不少从事机械加工行(háng)业的朋友(yǒu)想(xiǎng)要了解的,为帮助大家解决这一问题,下面小编总结了一些以往的经验,来给大家作个简单的讲述:非标零件加工

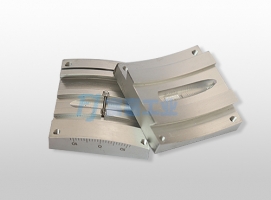

铝合金零件加工难点有时(shí)候令我们操作人员特别地束手无策(cè),下面就以铝合金薄壁零件的(de)加工为例为大家介绍:

在机械加工中由(yóu)于变形影响零件的尺寸、形位公差的问题,以高速、低进刀、低切深的加工方(fāng)法,通过一次装夹完成(chéng)零件全部关(guān)联尺寸的加工(gōng),从而降低零件在加工过程中由切削力过大而引起的变形(xíng),避免加工基(jī)准与设计基准不能(néng)重合产生的误差,提高零件的尺寸精度和形位精度。

1、问题的提出:

在零(líng)件的(de)机械加(jiā)工(gōng)过程中(zhōng),常常会由于内应力而产生(shēng)变(biàn)形,尤其是有色轻金属(shǔ)如铝、镁合金的(de)加工(gōng)。内(nèi)应力(lì)引起的翘曲、侧弯和扭曲等形式的(de)变形频繁出(chū)现,会严重(chóng)影响零(líng)件的加工质量及加工效率,特别是对于薄壁、薄板类零件表现得尤为突出。如何(hé)最大限度地减少或(huò)消除零件的变形,保证产品(pǐn)质量(liàng)及生产效率,多年来一直是我们研究的课题。

2、原因分析:

为提高铝合金(jīn)的加工(gōng)和使用性能,在加工前需要通过热(rè)处理(淬火(huǒ)处理+时效(xiào)处理)的途径(jìng)提(tí)高强(qiáng)度(dù)。材料在(zài)淬火过(guò)程(chéng)中产生很大的内应力,时效过程不能完全释放淬火过程中产生的内应力。

在后续的机械加工过程中,新的切削应力产生,随着材料的不断去除,内应力的(de)平衡状态被打破,内(nèi)应力重(chóng)新(xīn)分布,直至达到(dào)新平衡过程而产生(shēng)变形,使零件失去应有的加(jiā)工精(jīng)度(dù)。而且当零件表(biǎo)面的(de)应力超过(guò)材料的强度极限时,还会产生裂纹。

3、解决办法:

针对以(yǐ)上原因,对于铝合金薄壁、薄板类零件(jiàn)采用“套材”法进行加工。“套材”法就是一次装夹完成所有(yǒu)尺寸加工后,再将零件从(cóng)毛坯中掏出的加工方法。

套材过程包括铣上面→粗铣内腔→粗铣外形→精铣外形→精铣内(nèi)腔→精铣底面→点(钻)孔→切断等工艺。

由于整个过程是在一次装夹中完成的,在切断之前,由于零件与毛坯材料底面连接(jiē),所以内(nèi)应力(lì)的产生不会(huì)造成(chéng)零件有较大(dà)变形,在(zài)整个过程中零件尺寸稳定。

在切(qiē)断时,需要让毛坯材料与零件材料在底面有0.1mm粘连(lián),以保证在整个(gè)“套材”过程中零件有足够的强度抵抗加工(gōng)过程中产(chǎn)生的切削应力(lì)。非标零件加工

将零件从毛坯中(zhōng)切下(xià)后,零件虽由于应力释放而(ér)发生变形,但是(shì)零件上各相对(duì)尺寸不(bú)会改变,只需要增加校正工序校平(píng)底面所有尺寸、形状均可恢(huī)复正确。

阿里旺旺

阿里旺旺