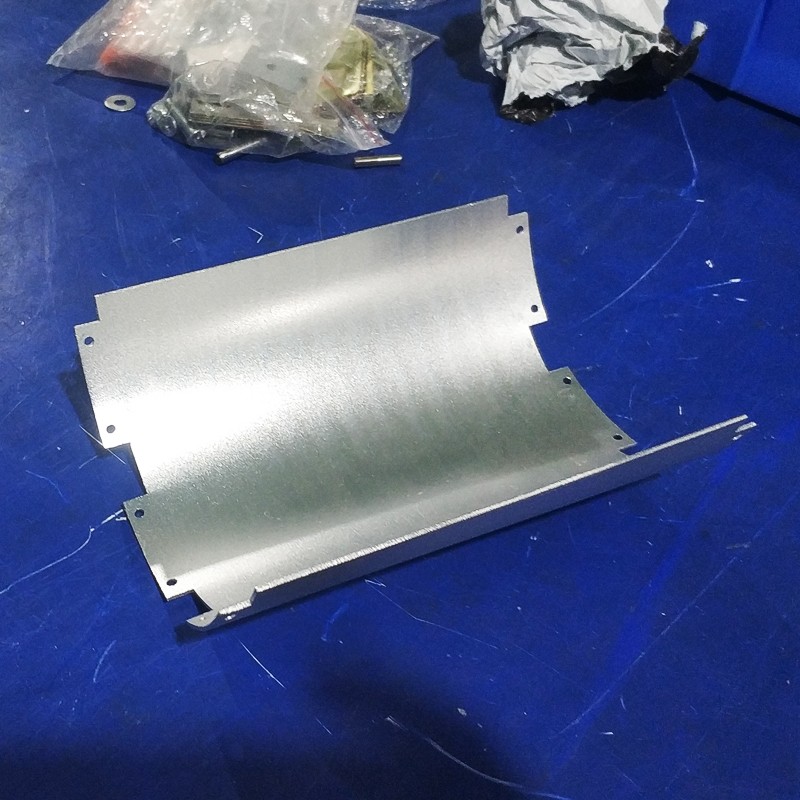

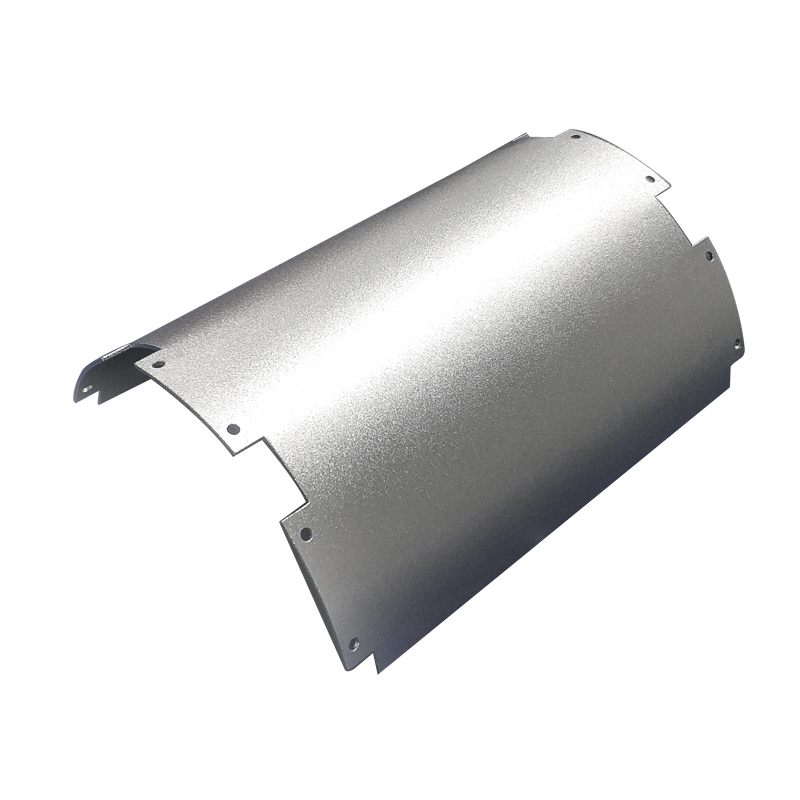

深圳(zhèn)市坪山(shān)區cnc電腦鑼鋁件加工中心

一、數控加工零件工藝性分析

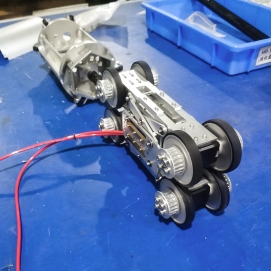

零件(jiàn)圖上尺寸標注方法應適應數控(kòng)加工的特點,在數控加工零件圖上,應以同一基準引注尺寸或直接(jiē)給出坐標尺寸。這種標注方法既便於編程,也便於尺寸之間的相互協調。由於數控加工(gōng)精度和重複定位精度都很高,不會因產生較大的積累誤差(chà)而破壞使用特性,因此可將局部的分散標注(zhù)法改為同一基準引注尺寸,或直(zhí)接給出坐標尺寸的標注法。另外,構成零件輪廓的幾何元素的條件應充分,避免編(biān)程時無法下手。

零件的內腔和外形最好采用統一的(de)幾何類型和尺寸,這樣可(kě)以減少(shǎo)刀具規格和換刀次數,使編程方便,生產效益提高。內槽圓角的大小決定著刀具直徑的大小,因而內槽圓角半徑(jìng)不應(yīng)過小。零件工藝(yì)性的好壞與被加工輪廓的高低、轉接圓弧半徑的大小等有關。零件銑削底平麵時(shí),槽底圓角半(bàn)徑r不應過大,應采用統一的基準定位。在數控加工中,為(wéi)保證兩次裝夾加工後其相對位置的準確性(xìng),應采用統一的基準(zhǔn)定位。此(cǐ)外,還應分析零件所要求的加工(gōng)精度、尺寸公差等是否可以得(dé)到保證、有無引起矛盾的多餘尺寸或影響工序安排的(de)封閉尺寸等。

阿裏旺旺

阿裏旺旺