粉煤灰蒸養磚生產線

粉煤(méi)灰蒸養磚生產線是生產蒸壓粉煤灰磚(zhuān)的專用設備,生產的粉煤灰(huī)蒸養磚是(shì)一種經高溫蒸氣養護而成的承重(chóng)牆(qiáng)體材(cái)料(liào),以粉煤灰為主要原料,加入一定的石灰、石膏以及骨料等,經過坯料製備,壓製成型,然後高壓蒸汽養護而成。適用(yòng)於(yú)各類民用建築、公(gōng)共建築、和工業廠房的內外牆等(děng)。

一、簡介

粉煤灰蒸養磚生產線(xiàn)是生產蒸(zhēng)壓粉煤灰磚的專用(yòng)設備(bèi),生產的粉煤灰蒸養磚(zhuān)是一種經高溫蒸氣(qì)養護而成的承重牆體材料。粉煤灰蒸養磚以粉煤灰為主要原料,加入一定的石灰、石膏以及骨料等,經過(guò)坯(pī)料製備,壓製成(chéng)型,然後高壓蒸(zhēng)汽養護而成。適用於各類民(mín)用建築、公共建築、和工業廠房的內外牆等,是(shì)替(tì)代粘土磚的產(chǎn)品,既保護了環境(jìng),又實現了資源的有效利用。

二、生產線設備

粉(fěn)煤灰蒸養磚生產線設備主要(yào)有:攪(jiǎo)拌機、消(xiāo)化機、壓磚機、輪碾機、蒸壓釜等主要設備,及箱式給料機、螺旋輸送機、鬥式提升機、骨(gǔ)料秤、皮帶輸送(sòng)機、養護小車、擺渡車等輔助設備。

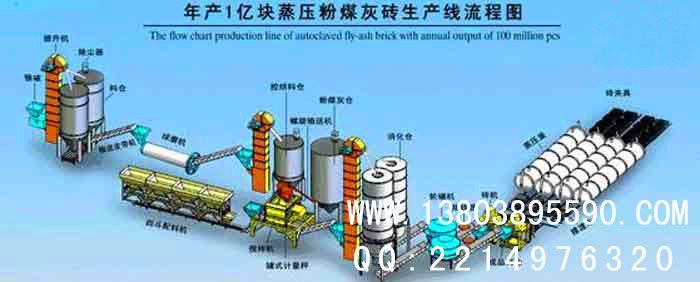

三、生產工藝流程

粉煤灰蒸養磚生產線生產(chǎn)工藝流程:原材料加工製備→配料攪拌→消化倉消(xiāo)解→輪碾充分攪拌→坯料輸(shū)送至料箱(xiāng)→磚機壓製成型→碼垛(duǒ)靜(jìng)養→進蒸(zhēng)壓釜高壓蒸(zhēng)養→出釜堆放

四、工藝簡述

1、原材料製備

電廠粉煤灰、脫硫石膏、石灰等(děng)由汽車運進廠單獨存放在(zài)廠內,石膏灰等經過破碎(suì)機破碎(suì)後再(zài)細磨後儲存起來備用。

2、配料及攪拌(bàn)

以科學的配比將原料混合,經(jīng)攪拌機加水充分(fèn)攪拌。

3、消化倉消解

將(jiāng)配備(bèi)攪拌(bàn)好的原料經過皮帶輸送機輸送至消化倉消解,消化倉為連續式的,倉錐鬥內設改流錐,避免棚倉,有利於物料卸料過程中形成整體流,提高了消化效果。

4、坯料由皮帶輸送機送至料箱

經過消化倉消解過的物(wù)料瀉出之後用皮帶(dài)輸送機送至輪碾攪拌機再進(jìn)行充分攪拌,物料經充分壓實、均化後可增加物料塑性,從而改善產品的質(zhì)量(liàng)。從輪碾(niǎn)卸出的物料再(zài)由皮(pí)帶輸送機送至料箱,準備壓製工作。

5、壓製成型

原料處理(lǐ)完之後,料箱裏的物料經過推拉缸的作用在主機模(mó)框裏來回移動,提高物料的均勻度,由主機(jī)高壓(yā)壓製成(chéng)型,成型後由機械手直接碼垛至蒸養小車。

粉煤灰蒸養磚機是國內先進(jìn)的環保設(shè)備,采(cǎi)用四柱結構(gòu),噪音低,無汙染,是國家倡導的(de)合格產(chǎn)品。是粉煤灰蒸(zhēng)養(yǎng)磚生產線的重要設備(bèi),具有(yǒu)技術先進(jìn),性能穩定可靠,成品率高,產量大,自動化程度高等優勢,是製造環保磚的可靠設備。

5.1 粉煤灰蒸養磚機

5.2 主要技術參數

| 項目/型(xíng)號 | YMZA-315 | YMZA-500 | YMZA-830 | YMZA-1200 |

| 加壓方式 | 雙(shuāng)麵加壓 | |||

| 公稱壓力 | 3150 | 5000 | 8300 | 12000 |

| 單位壓強(KGF/CM2) | 315 | 315 | 315 | 315 |

| 最大填料深度(dù) | 300 | 300 | 300 | 300 |

| 粉煤灰摻量% | 70 | 70 | 70 | 70 |

| 年生產能(néng)力(萬塊標磚) | 1500 | 2500 | 3000 | 6000 |

| 總裝機功率 | 30 | 44 | 60 | 110 |

| 排氣次數(次) | 可設 | 可設 | 可(kě)設 | 可設 |

| 每次(cì)出磚數(塊標磚) | 10 | 16 | 20 | 36 |

5.3 設備性能特點

1、粉煤灰蒸養磚機液壓(yā)係統為雙泵雙回路,采用獨特的(de)組合閥塊、完成填(tián)料、排氣、加壓及脫模的工作流程;

2、液壓係(xì)統(tǒng)采用進口比例(lì)閥、液控變量泵等元器件,係統壓力與流量可以根據實際工況進行無級調節,適應性強,無衝擊,效率高,能耗低,發熱少;

3、液壓泵采用沉入式,閥塊高度集成,結(jié)構緊湊,外置油路少,係統(tǒng)布置簡潔明了(le),漏油概率大大降低,環境噪聲大幅減小;

4、電(diàn)控係統采用邏輯數字控製器,能對整個生(shēng)產工藝過程實現(xiàn)閉環控製,輕鬆實現;

5、更換模(mó)具簡便、快捷,用時不超過1小時;

6、自動補料小車運用容積式加料方(fāng)式且配有強製攪拌工具,以保證不料(liào)均勻和提高(gāo)補料效率;

7、更換(huàn)不同模具可以生產標磚、多孔磚、盲孔(kǒng)磚、護坡磚等磚型。

6、蒸養階段

壓製出的製品直接碼垛到蒸養小車上(shàng),再經過擺渡(dù)車入編組軌道,編組後的蒸養小車(chē)經卷(juàn)揚機牽引至蒸壓釜內。在蒸壓(yā)釜的高溫蒸汽(qì)養護下,讓(ràng)其坯體中的料發(fā)生作用,從而(ér)獲(huò)得移動的(de)強度和各(gè)種性能,形成穩定的產(chǎn)品。養護分升溫、恒溫、降溫三個階段。關閉釜們後,抽真空0.5h,送蒸汽加溫2h,恒溫8h,降溫(wēn)1.5h即可。出釜後的蒸養小車返(fǎn)回成型(xíng)階段等待循(xún)環利用。

7、出釜堆放

達(dá)到養護要求後的磚坯即可出釜,即為成品(pǐn)。蒸(zhēng)養小車被牽引(yǐn)出(chū)釜後,由碼磚夾具進行卸載堆放。

銘澤機械粉煤灰蒸養磚(zhuān)生產線設備生產的產品外型整齊,強度大,不易折斷,重(chóng)量輕,保溫(wēn)高等(děng)優點,設備先進,全自動控製,年產量(liàng)高,原料就地取材廣,成本低,保護了有限的土地資源(yuán),是建(jiàn)築綠(lǜ)化美(měi)好城市的選擇。如果您有需要,我公(gōng)司可提供多種方案供您選(xuǎn)擇,歡迎前來選購。