如何優化CNC車床加工過程以(yǐ)提高效率

發布日期:2023-11-11 09:58 來源:http://www.zzhuida.com 點擊:

CNC車(chē)床是目前加工行業中最(zuì)常用的加工設(shè)備之一,其具有高效、精度高等(děng)特點,廣泛應用於零部件製造等領域。為了提高CNC車床加工過程的效率,可以從以下(xià)幾(jǐ)個方麵進行優化。

1. 設計優化

CNC車床加工過程的效率受到(dào)零(líng)件設計的影響。在設計階段,應考慮盡可能減少(shǎo)零(líng)件(jiàn)的加(jiā)工(gōng)操作數,合理安排加工順序,減少加工中重複(fù)或冗餘的操作,優化加工軌(guǐ)跡(jì)。通過改變零件設計,可以減少加工時間,提高加工效率。

2. 材料選擇

在選擇材料時,應(yīng)考慮加工性能(néng)和材料強度的平衡。選(xuǎn)擇加工性能好的(de)材料,可以降低切削力,提高切削速度,從而提高加工效率。同時,材料的硬度也會影響加工效率,過硬的材料會增(zēng)加切削力,降低切削速度,增加加工時(shí)間。

3. 工藝優化

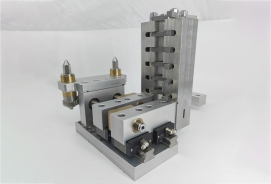

優化(huà)加工工藝是提高CNC車床加工效(xiào)率的關鍵。在加工過程(chéng)中,應根據不同的零件(jiàn)特點和要求,合理(lǐ)選擇刀具和切削參數,減少非加工時間,提高切削速度。此外,合理選擇夾具和工裝(zhuāng),確保零(líng)件的穩定性和加工精度,也是優化加工工藝的重要環節。

4. CNC程(chéng)序優化

CNC程序是CNC車(chē)床加工過程中的核心,對於(yú)程序的優化可(kě)以(yǐ)極(jí)大提高加工效率。在編寫(xiě)CNC程序時,應盡量(liàng)避免重複(fù)的運動軌跡和冗餘的切削操作,合理利(lì)用循環功能和子程序,減少(shǎo)程序長度,提高程序運行效率。此外,合理采用(yòng)切削路徑優化算法,減少(shǎo)刀具的空程(chéng)時間,提(tí)高切削效率。

5. 加工設備維護與保養

保持CNC車床加工設備的良好狀(zhuàng)態,對於提高加工效率非常重要。定期檢查設備的潤滑、冷卻、精(jīng)度等方麵的問題,及時更換磨損嚴重的零部件,保持設備的準確性和穩定性。同時,對於較長時間沒有使(shǐ)用的設備(bèi),要(yào)注意防止設備生鏽等(děng)問題,保證設備的正常運行。

綜上所述,通過設計優化、材料選擇、工(gōng)藝優化、CNC程序優化和加工設備(bèi)的維護與保(bǎo)養(yǎng),可以有效(xiào)提高(gāo)CNC車床加工過程的效率。在實際(jì)應用中,可以根據具體(tǐ)情況綜合運用以上優化方法,提高加工效率,降(jiàng)低生產成本(běn)。

阿(ā)裏旺(wàng)旺

阿(ā)裏旺(wàng)旺