臥式液壓機常見故(gù)障的診斷及消除方法

臥式液壓機圖片大全:

液壓機圖片

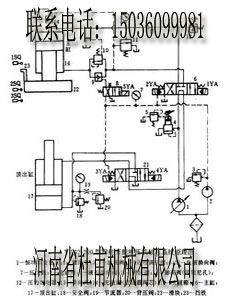

液壓機工作原理

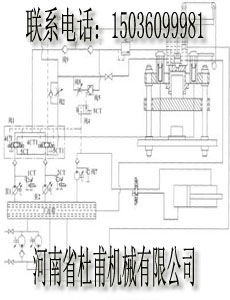

四柱液壓機結構圖

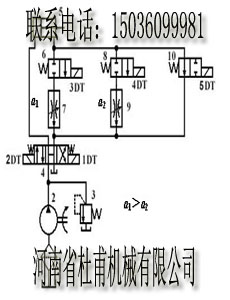

液壓機油路圖

臥式液壓機

臥式液(yè)壓機

臥式液壓機常見故障的(de)診斷(duàn)方法:

液壓設備是由機(jī)械、液壓、電氣等裝置組合而成的,故出現的故障也是多種多樣的(de)。某(mǒu)一種故障現象可能(néng)由許多因素影響後造成的,因此分析液壓故障必須能看懂液壓係統原理圖,對原理圖中各個元件的(de)作用有一個大體的了解,然後(hòu)根據故(gù)障現(xiàn)象進行分析、判斷,針對許多因素引起的(de)故障(zhàng)原因(yīn)需逐一分析,抓住主要矛盾,才能較好的解決和排除。液(yè)壓係統中工作(zuò)液在元件和管路中的(de)流動情況,外界是很難(nán)了解到(dào)的(de),所以給分析、診斷帶(dài)來了較多的困難,因此要求人們具備較強分析判斷故障的能力。在機械、液壓、電氣諸多複雜的關係中找出故障原因和(hé)部位並及(jí)時、準確加以排除。

臥式(shì)液壓(yā)機簡易故障診斷法:

簡易故障診斷法是目前采用較普遍的方法,它是靠維修人員憑個人的經驗,利用簡單儀表根據液壓係統出現的故障,客觀的采用問、看、聽(tīng)、摸、聞(wén)等方法了解係統工作情況,進行分析、診斷、確定產生故障(zhàng)的(de)原因(yīn)和部位,具體做法如下:

1)詢問設備操作者,了解設備運行狀況。其中包括:液壓係統工(gōng)作是否正常(cháng);液(yè)壓泵有無異常現象;液壓油檢測清潔度的時間及結果;濾芯清洗和更換情(qíng)況;發生故障(zhàng)前是否(fǒu)對(duì)液壓元件進行了調節;是否更換過密封元件;故障前後液壓係統出現過哪些不(bú)正常現象;過去該係統出現過什麽故障,是如(rú)何排除的等,需逐一進行了解。

2)看(kàn)液壓係統工作的(de)實際狀況,觀察係統壓力、速度、油(yóu)液、泄漏、振動等(děng)是否存在問題。

3)聽液壓係統的聲音,如:衝擊聲;泵的噪聲及異(yì)常聲;判(pàn)斷液壓係統工(gōng)作(zuò)是否正常(cháng)。

4)摸溫(wēn)升、振動、爬行及聯接處的鬆緊程度判定運(yùn)動部件工作狀態是否(fǒu)正常。

總之,簡易診斷法隻是一個簡易的定性分析,對快速判斷和排除故(gù)障,具(jù)有較廣泛(fàn)的實(shí)用性。

臥式液壓機(jī)液壓係(xì)統原理圖分析法:

根據液壓係統原理圖分析液壓傳(chuán)動係統出(chū)現的(de)故障,找出故障產生的(de)部位及原因,並提出排除故障的方法(fǎ)。液壓(yā)係統(tǒng)圖分析法是目前工程技術人員應用(yòng)普遍的方法,它要求人們(men)對液壓知識具有一定基(jī)礎並能看懂液(yè)壓係統圖掌握各圖形符號所代表元件的名稱(chēng)、功能、對元件的原理、結(jié)構及性能也應有一定的了解,有這樣的基(jī)礎(chǔ),結(jié)合動作循環表對照分析、判斷故障就很容易了。所以認(rèn)真(zhēn)學習液壓(yā)基礎知(zhī)識掌握液壓原理圖是故障診斷與排除有力的(de)助手,也是其它(tā)故障分析法的基礎。必須認真掌握。

1: 其它分析法

液壓係統發生(shēng)故障時(shí),往往不能立即找出故障(zhàng)發生(shēng)的部位和根源,為了避免盲目性,人們必須(xū)根據液(yè)壓係統原理進行邏輯分析或采用因(yīn)果分析等(děng)方法逐(zhú)一(yī)排除,最後找出發(fā)生故障的部位(wèi),這就是用邏輯分析的方法查(chá)找出故障。為了便於應用,故障診斷專(zhuān)家設計了邏輯流程圖或其它圖表對故障進行(háng)邏輯判斷,為故障診(zhěn)斷(duàn)提供了方便。

係統噪聲、振動大的消除方法

|

故障現象及原因 |

消除方法 |

故障現象(xiàng)及原因 |

消除方(fāng)法 |

|

1.泵中噪(zào)聲、振動,引起管路、油箱(xiāng)共振(zhèn) |

1.在(zài)泵的進、出油口用軟管聯接 2.泵不要裝在油箱上,應將電動機和泵單獨裝在底座上,和油箱分開 3.加大液壓泵,降(jiàng)低電動機(jī)轉數 4.在泵的(de)底座和油(yóu)箱下麵塞進防振材料 5.選擇低噪聲泵,采用立式(shì)電動機(jī)將液壓泵浸在油液中 |

4.管道內油(yóu)流激烈(liè)流動的噪聲 |

1.加粗管道(dào),使流(liú)速控製在(zài)允(yǔn)許範圍內 2.少用彎頭多采用曲率小的彎管 3.采用膠管 4.油流紊(wěn)亂(luàn)處不采用直角彎頭或三通 5.采用消聲器、蓄能器等 |

|

2.閥彈簧所引起的係統共(gòng)振 |

1.改變彈簧的安裝(zhuāng)位置 2.改變彈簧的剛度 3.把溢流閥改成外部泄(xiè)油形式 4.采用遙控的溢流閥 5.完全排出回路中的空氣 6.改變管道的長短、粗細、材質、厚度等 7.增加管夾使管道(dào)不致振動 8.在管道的某一(yī)部位裝上節流閥(fá) |

5.油箱有(yǒu)共鳴聲 |

1.增厚箱板 2.在側板、底板上增設筋板 3.改變回油管(guǎn)末端的形狀或(huò)位置 |

|

6.閥換向產生的衝擊噪聲 |

1.降低電液閥換向的控製壓力 2.在控製管路或回油(yóu)管路上增設節流閥 3.選用帶先導卸荷功能的元件 4.采用電氣控製方法,使(shǐ)兩個以上的閥(fá)不能(néng)同時換向 |

||

|

3.空氣進入液壓缸引(yǐn)起的振動(dòng) |

1.很(hěn)好(hǎo)地排出空氣 2.可對液壓缸活塞、密封襯墊塗上二硫化鉬潤滑脂即可 |

7.溢流閥、卸荷(hé)閥、液控單向閥、平衡閥等工作不良,引起的管道(dào)振(zhèn)動和噪聲 |

1.適當處裝上節流閥 2.改變外泄形式 3.對(duì)回路進行改造 4.增設管(guǎn)夾 |

係統壓力不正常的消除(chú)方法

|

故障(zhàng)現象及原因 |

消除方法 |

|

|

壓力不足 |

溢流閥旁通閥損壞 |

修理或更換 |

|

減壓閥設定(dìng)值(zhí)太低 |

重新設定 |

|

|

集成通道塊設計有誤 |

重新設計 |

|

|

減壓閥損壞 |

修理或更換 |

|

|

泵、馬達或(huò)缸損壞、內泄大 |

修理或更換 |

|

|

壓力不穩定 |

油中混有(yǒu)空氣 |

堵漏(lòu)、加油、排氣 |

|

溢流閥磨損、彈簧剛性差 |

修理或更換 |

|

|

油液汙(wū)染、堵塞閥(fá)阻尼孔 |

清洗、換油 |

|

|

蓄能器或充氣閥失效 |

修理或更換 |

|

|

泵、馬達或缸磨損 |

修理或更換 |

|

|

壓力過(guò)高 |

減壓閥、溢流閥或卸荷閥設定值不對 |

重(chóng)新設定 |

|

變量機構不工作 |

修理或更換 |

|

|

減壓閥、溢流閥或卸荷閥堵塞或損壞 |

清洗或更換(huàn) |

|

係統動(dòng)作(zuò)不正常的消(xiāo)除方法

|

故障現象及原因 |

消除方法 |

|

|

係統(tǒng)壓力正常執行元件無動作 |

電磁閥中電磁鐵有故障 |

排除或更換 |

|

限位或順(shùn)序(xù)裝置(機械式、電氣式或液動式)不工作或調得不對(duì) |

調整(zhěng)、修複或更換 |

|

|

機械故障 |

排除 |

|

|

沒有指令信號 |

查找、修複 |

|

|

放大器不(bú)工作或調得不對 |

調整、修複或更換 |

|

|

閥不工(gōng)作 |

調整、修複或更換 |

|

|

缸或馬達損壞 |

修複或(huò)更換 |

|

|

執行元件動作(zuò)太慢(màn) |

泵輸出流量不足或係統(tǒng)泄漏(lòu)太(tài)大 |

檢查、修複或更換 |

|

油液(yè)粘度太(tài)高或(huò)太低 |

檢查、調整或更換 |

|

|

閥(fá)的控製壓力不夠或閥內阻(zǔ)尼孔堵塞 |

清洗、調整 |

|

|

外負載過大 |

檢查、調整 |

|

|

放大器失靈或調得(dé)不對 |

調(diào)整修複或更換(huàn) |

|

|

閥芯卡澀 |

清洗、過(guò)濾或換油 |

|

|

缸或馬達磨損嚴重 |

修理或更換 |

|

|

動(dòng)作不規則 |

壓力不正常 |

見5.3節消除 |

|

油中混有空(kōng)氣 |

加油、排氣(qì) |

|

|

指令信號不穩定 |

查找、修(xiū)複 |

|

|

放大器失靈或調得不對 |

調(diào)整、修複或更換 |

|

|

傳感器反饋失靈 |

修(xiū)理或更換 |

|

|

閥(fá)芯卡(kǎ)澀 |

清洗(xǐ)、濾油 |

|

|

缸或馬達磨損或損壞 |

修理或更換 |

|

係(xì)統液壓衝擊大的消除方法

|

現象及原因 |

消除(chú)方法 |

|

|

換向時產生衝擊 |

換向時瞬時關閉、開啟,造成(chéng)動能或勢能(néng)相(xiàng)互轉換時產生的液(yè)壓衝擊 |

1.延長換向時間 2.設計帶緩衝的閥芯 3.加粗管徑、縮短管路(lù) |

|

液壓缸在(zài)運動中突(tū)然被製動所產生的液壓衝擊(jī) |

液壓缸(gāng)運動時,具有(yǒu)很大(dà)的動量和慣性,突然被製(zhì)動(dòng),引起較大的壓力增值故產生液壓衝擊(jī) |

1.液壓(yā)缸進(jìn)出油口處分別設置(zhì),反應快(kuài)、靈敏度高的小型安全閥(fá) 2.在滿足驅動力時盡量減少係統工作壓力,或適當(dāng)提高係統背壓 3.液壓(yā)缸附近安裝囊式蓄能器 |

|

液壓缸到達終點時(shí)產生的液壓衝擊 |

液壓缸運動時產生的動量和慣性與缸體發生碰撞,引起的衝擊 |

1.在液壓缸兩端設(shè)緩衝裝置 2.液壓缸進出油口處分別設置反應快,靈敏度高的小型(xíng)溢流閥(fá) 3.設置行(háng)程(開關)閥 |

係統油溫過高的消除方(fāng)法

|

故障現象及原因 |

消除方法 |

|

1.設定壓力過高(gāo) |

適當調整壓力 |

|

2.溢流閥、卸荷閥、壓力繼電器等卸荷回路的元件工作不良 |

改正各元件工作不正常狀(zhuàng)況(kuàng) |

|

3.卸荷回路的元(yuán)件調定值不(bú)適當,卸壓(yā)時間短 |

重新調定,延長卸壓時間 |

|

4.閥(fá)的漏損大,卸荷時間(jiān)短 |

修理漏(lòu)損大的閥,考(kǎo)慮不采用大規格閥 |

|

5.高壓小流量、低(dī)壓大(dà)流量時不(bú)要由(yóu)溢流閥溢流 |

變(biàn)更回路(lù),采(cǎi)用卸荷閥、變量泵 |

|

6.因粘度低或泵有故障,增大了泵(bèng)的內泄漏量(liàng),使泵殼溫度升高 |

換油、修理、更換液壓泵 |

|

7.油箱內油量不足 |

加油,加大油箱 |

|

8.油箱結構不合理 |

改(gǎi)進結構,使油箱周(zhōu)圍溫升(shēng)均勻 |

|

9.蓄能器容量不足或有故障 |

換(huàn)大(dà)蓄能器,修理蓄能器 |

|

10.需(xū)要安裝冷卻器,冷卻器容量不足,冷(lěng)卻器有故障,進水閥(fá)門工作不良,水量不足,油溫自動(dòng)調(diào)節裝置有故障 |

安裝冷卻器,加大冷卻器,修理冷卻器的故障,修理閥門,增加水量,修理調(diào)溫裝置(zhì) |

|

11.溢流閥遙控口節(jiē)流過量,卸荷的剩餘壓力(lì)高 |

進行適(shì)當調(diào)整 |

|

12.管路的阻(zǔ)力大 |

采用適當的管(guǎn)徑 |

|

13.附(fù)近熱源(yuán)影響,輻射(shè)熱(rè)大 |

采用(yòng)隔(gé)熱材料反射板(bǎn)或變更布置場所;設(shè)置通風、冷(lěng)卻裝置(zhì)等,選用合適的工作(zuò)油液 |

液壓泵(bèng)常見故障及處理

|

故障現象 |

原因分析 |

消除方法(fǎ) |

|

|

(一)泵不輸油 |

1.泵不轉 |

(1)電動機軸(zhóu)未轉動 1) 未(wèi)接通電源 2) 電氣(qì)線(xiàn)路及元件故障 |

檢查電氣並排除故障 |

|

(2)電動(dòng)機發熱跳閘 1) 溢流閥調壓過高,超載荷後悶泵 2) 溢(yì)流閥閥芯卡死(sǐ)閥芯中(zhōng)心油孔堵塞或溢流閥阻(zǔ)尼孔堵塞造成超壓(yā)不溢流 3) 泵出口單向閥裝反或閥芯卡死而悶泵 4) 電動機故障 |

1) 調節溢流閥壓力值 2) 檢修閥悶 3) 檢修單向閥 4) 檢修或更換電動(dòng)機 |

||

|

(3)泵軸或(huò)電(diàn)動機軸上無連接鍵 1) 折斷 2) 漏裝 |

1) 更換(huàn)鍵 2) 補裝鍵(jiàn) |

||

|

(4)泵(bèng)內部滑動(dòng)副(fù)卡死 1) 配合間隙(xì)太小 2) 零件精度差,裝配質量差,齒輪與軸同軸度偏差太大;柱塞頭部卡死;葉片垂直度差;轉(zhuǎn)子(zǐ)擺差太大,轉子槽有傷口或葉片(piàn)有傷(shāng)痕(hén)受力(lì)後斷裂而卡死 3) 油(yóu)液太髒 4) 油溫過(guò)高使零件(jiàn)熱變形 5) 泵的吸油腔進(jìn)入髒物而卡死 |

1) 拆開檢修,按要求選(xuǎn)配間隙 2) 更換零件,重新裝配,使配合間隙(xì)達到要求 3) 檢查(chá)油質,過濾或更換油液 4) 檢查冷卻器的冷卻效果,檢查油箱油(yóu)量並加油(yóu)至油位線 5) 拆開清洗並在吸油口安裝吸油過濾器 |

||

|

2.泵反轉 |

電動機轉(zhuǎn)向(xiàng)不對 1) 電氣線路接錯 2) 泵體上旋向箭頭錯誤 |

1) 糾正電氣線路 2) 糾正泵體上旋向箭(jiàn)頭 |

|

|

3.泵軸仍(réng)可轉(zhuǎn)動 |

泵(bèng)軸內部折斷 1) 軸質量差 2) 泵內滑動副卡死(sǐ) |

1) 檢查原因,更換新軸 2) 處理見本表(一)1(4) |

|

|

4.泵不吸油 |

(1)油箱(xiāng)油位過低 (2)吸油過濾器堵塞 (3)泵吸油管上閥門未打開 (4)泵或吸(xī)油管密封不嚴 (5)泵(bèng)吸(xī)油高度超標準且吸油管細長並彎頭太多 (6)吸油過濾器過濾精度太高,或通油麵積太小 (7)油的粘度太高 (8)葉片泵(bèng)葉片未伸出,或卡死 (9)葉片泵變量(liàng)機構(gòu)動作不靈,使偏心量為零 (10)柱塞泵變量機構失靈,如加工精度差,裝配不良,配合間隙太小,泵內部摩擦阻力太(tài)大,伺服活塞、變量活塞及彈簧芯軸卡死,通向變量機構的個別油道有堵塞以及油液太(tài)髒,油(yóu)溫(wēn)太高,使零件熱變形等 (11)柱塞(sāi)泵缸體與配油盤之間不密(mì)封(如柱(zhù)塞泵中(zhōng)心彈簧折斷) (12)葉(yè)片泵(bèng)配油盤與泵體之間不密封 |

(1)加(jiā)油至油位線 (2)清洗濾芯或更換 (3)檢查(chá)打開閥(fá)門 (4)檢查和緊固接頭處,緊固泵蓋螺(luó)釘,在(zài)泵蓋(gài)結合處和接頭(tóu)連接處(chù)塗(tú)上油脂,或先向泵(bèng)吸油口(kǒu)灌油 (5)降低吸油高度,更換管子(zǐ),減少(shǎo)彎(wān)頭 (6)選擇合的過濾(lǜ)精度,加大濾油器規格 (7)檢查(chá)油的粘度,更換適宜的油(yóu)液,冬季要檢查加熱器的效果 (8)拆開清洗,合理選配間隙,檢查油質,過濾或更換油液 (9)更換或調整變量機構 (10)拆開檢查,修配或更換零件,合理選配間隙;過濾或更換油液;檢查冷卻器效果;檢查油箱內的油位並加至油(yóu)位線 (11)更換彈簧 (12)拆開清洗重(chóng)新裝配 |

|

|

(二(èr))泵噪聲大 |

1.吸空(kōng)現(xiàn)象嚴重 |

(1)吸油過濾(lǜ)器有部分堵塞,吸油阻力大 (2)吸油管距油麵較近 (3)吸油位置太高或油箱液位太低 (4)泵和吸油管口密封不嚴 (5)油的粘度過高 (6)泵的轉速太高(使用不當(dāng)) (7)吸油過(guò)濾器通過麵積過小 (8)非自吸泵(bèng)的輔助泵供(gòng)油量不(bú)足或有故障 (9)油箱上空氣過濾器(qì)堵塞 (10)泵軸油(yóu)封失效(xiào) |

(1)清(qīng)洗或更換過(guò)濾器 (2)適(shì)當加長調整吸油管長度或(huò)位置 (3)降低泵的安(ān)裝高度或提高液位高度 (4)檢查連接處(chù)和結(jié)合麵的密封(fēng),並緊固 (5)檢查油質(zhì),按要求選用油的粘度(dù) (6)控製在高轉速以下 (7)更換通(tōng)油麵積大的(de)濾器 (8)修理或更換輔助(zhù)泵 (9)清洗或更換空氣過濾器 (10)更換 |

|

2.吸入氣泡 |

(1)油液中溶解一定量的空氣,在工作過程(chéng)中又生成的氣泡 (2)回(huí)油渦流強烈(liè)生成泡沫 (3)管道內或泵(bèng)殼內存有空氣 (4)吸油管浸入油麵的深度不夠 |

(1)在油箱內增設隔板,將回油(yóu)經過隔板消泡後再吸入,油(yóu)液中加消泡劑 (2)吸油管與回油(yóu)管要隔開(kāi)一定距離,回油管口要插入油麵以下 (3)進行空(kōng)載運轉,排除空氣 (4)加長吸(xī)油管,往油箱中(zhōng)注油使其液麵(miàn)升高 |

|

|

3.液壓泵運轉不(bú)良 |

(1)泵內軸承(chéng)磨損嚴重或破損 (2)泵內部零件破(pò)損或磨損 1) 定子(zǐ)環內表麵磨損嚴重 2) 齒輪精度低(dī),擺差大 |

(1)拆開清洗,更換 1) 更換定子圈 2) 研配修複或更換 |

|

|

4.泵的結構因素 |

(1)困油嚴重產生較大的(de)流量脈(mò)動和壓力脈動 1) 卸(xiè)荷槽設計(jì)不佳 2) 加工精度差 (2)變量泵變(biàn)量機構(gòu)工作不(bú)良(間隙過小,加工精度差,油液太髒等) (3)雙級葉片泵的壓力分配閥工作不正常。(間隙過小,加工精度差(chà),油液太髒等) |

1) 改進設計,提高卸荷能力 2) 提高加工精(jīng)度 (2)拆開清洗,修理,重(chóng)新裝配(pèi)達到性(xìng)能要求,過濾或更(gèng)換油液 (3)拆開清洗,修理(lǐ),重新(xīn)裝配達到性能要求,過濾或更換油液 |

|

|

5.泵(bèng)安裝不良 |

(1)泵軸與電動機軸同軸度(dù)差 (2)聯軸(zhóu)器安裝不良,同軸度差並有鬆動 |

(1)重新安裝達到技術要求,同軸度一般應達到0.1mm以內 (2)重新安裝達到技術要求,並用頂絲緊固聯(lián)軸器 |

|

|

(三)泵出油量不足 |

1.容積效率低(dī) |

(1)泵內部滑動零件磨損嚴重 1) 葉片泵配油盤端麵磨(mó)損嚴重 2) 齒輪端麵與測板磨(mó)損(sǔn)嚴重 3) 齒輪泵因軸承損壞使泵體孔磨損嚴重 4) 柱塞泵柱塞與缸體孔(kǒng)磨損嚴重 5) 柱塞泵配油盤與缸體(tǐ)端麵磨損嚴重 |

(1)拆(chāi)開清洗,修理和更換 1) 研磨配油盤(pán)端麵 2) 研磨修理工理或更換 3) 更換軸承並修理 4) 更換柱塞並配研到要求間隙,清洗後重(chóng)新裝配 5) 研(yán)磨兩端麵達到要求,清洗後重新裝配 |

|

(2)泵裝配不良 1) 定子(zǐ)與轉子、柱塞與(yǔ)缸體、齒輪與泵體(tǐ)、齒輪與側板之間的間(jiān)隙太大(dà) 2) 葉片泵、齒輪(lún)泵泵蓋上螺釘擰(nǐng)緊力矩(jǔ)不勻或有鬆動 3) 葉片和轉子反裝 |

1) 重新裝配,按技(jì)術要求選配間隙(xì) 2) 重新擰緊螺釘並達到受力均勻 3) 糾正方向重新裝配 |

||

|

(3)油的粘度(dù)過(guò)低(如用錯油或油(yóu)溫過高) |

(3)更換油液,檢查(chá)油溫(wēn)過高原因,提出降溫措施(shī) |

||

|

2.泵有吸氣(qì)現(xiàn)象 |

參見本表 |

參見本表 |

|

|

3.泵內(nèi)部機構工作不良 |

參見(jiàn)本表 |

參見本表 |

|

|

4.供油量不足 |

非自吸泵(bèng)的輔(fǔ)助泵供油量不足或有故障 |

修理或更換輔助(zhù)泵 |

|

|

(四)壓力(lì)不足或壓(yā)力(lì)升不(bú)高(gāo) |

1.漏(lòu)油嚴(yán)重 |

參(cān)見本表 |

參見本表 |

|

2.驅動機構功率(lǜ)過小 |

(1)電動(dòng)機輸出(chū)功率過小(xiǎo) 1) 設(shè)計不合理 2) 電(diàn)動機有故障 (2)機械驅動機構輸出功率過小 |

1) 核算電動機功率,若不(bú)足應更換 2) 檢查電動機並排除故障 (2)核算驅動(dòng)功率並更換驅動機構 |

|

|

3.泵排量選得過大或壓力調得過高 |

造成驅動機構或電動(dòng)機功率不足 |

重新計算(suàn)匹配壓力,流量和功率,使之合理 |

|

|

(五)壓力不穩定,流量(liàng)不穩定 |

1.泵有吸氣現象 |

參見(jiàn)本表 |

參見本表 |

|

2.油(yóu)液過髒 |

個別葉片在轉子槽(cáo)內卡住或伸出困(kùn)難 |

過濾或(huò)更換油液 |

|

|

3.泵(bèng)裝配不良 |

(1)個(gè)別葉片(piàn)在轉子(zǐ)槽內間隙過大,造成高壓油向低壓腔流動 (2)個別葉片在轉子槽內間隙過小(xiǎo),造成卡住或伸出困難 (3)個別柱塞與缸體孔(kǒng)配合間隙過大,造成漏油量大 |

(1)拆開清洗,修配或更換葉片,合理選配間隙(xì) (2)修配,使葉片(piàn)運動靈活(huó) (3)修配後(hòu)使(shǐ)間隙達到要求 |

|

|

4.泵的結構因素 |

參見本表 |

參見本表 |

|

|

5.供油量波動 |

非(fēi)自吸泵的輔助泵(bèng)有故(gù)障(zhàng) |

修理或更換輔助(zhù)泵(bèng) |

|

|

(六)異常發熱 |

1.裝配不良 |

(1)間隙選配不(bú)當(如(rú)柱塞與缸體(tǐ)、葉(yè)片與轉(zhuǎn)子槽、定(dìng)子與轉(zhuǎn)子、齒輪與測板等配合間隙過小,造(zào)成滑動部件過熱燒(shāo)傷) (2)裝配質量(liàng)差,傳動部分同軸度未(wèi)達到技術要求,運轉時有別勁現象 (3)軸承質量差,或裝配時被打壞,或安裝時未清(qīng)洗幹淨,造成運轉(zhuǎn)時別勁 (4)經過軸承的潤滑油排油口不暢通 1) 回油口螺塞未打開(未接管子) 2) 安裝時油道未清洗幹淨,有髒物堵住 3) 安裝時回油管彎頭太多或(huò)有壓扁現(xiàn)象 |

(1)拆開清洗,測量間隙,重(chóng)新配研達到規定間隙(xì) (2)拆開清洗,重新裝配,達(dá)到技術要求 (3)拆(chāi)開檢查,更換軸(zhóu)承,重新(xīn)裝配 1) 安裝好回(huí)油管 2) 清洗管道 3) 更(gèng)換管子,減少管頭 |

|

2.油液質量差 |

(1)油液(yè)的粘-溫(wēn)特性差,粘度變化大 (2)油中含(hán)有大量水分造成潤滑不良 (3)油液(yè)汙染嚴重 |

(1)按規定選用液壓油 (2)更換合格的油液清洗油箱內部 (3)更換油液(yè) |

|

|

3.管路故障(zhàng) |

(1)泄油管壓扁或堵(dǔ)死 (2)泄(xiè)油管(guǎn)管徑太細,不(bú)能滿足排油要(yào)求 (3)吸油管(guǎn)徑細,吸(xī)油阻力大 |

(1)清洗(xǐ)更換 (2)更改(gǎi)設計,更換管子 (3)加(jiā)粗管徑、減少彎頭、降低(dī)吸油阻力 |

|

|

4.受外界條件影響 |

外界(jiè)熱源高,散熱條(tiáo)件差 |

清(qīng)除外界影響,增設隔熱措施 |

|

|

5.內部(bù)泄漏大,容積效率過低而發熱 |

參見本(běn)表 |

參見本表 |

|

|

(七)軸封漏(lòu)油 |

1.安裝不良 |

(1)密(mì)封件唇口裝反(fǎn) (2)骨架(jià)彈簧脫落(luò) 1) 軸的倒角不(bú)適當,密封唇口翻(fān)開,使彈簧脫落 2) 裝軸時不小心,使彈簧脫(tuō)落 (3)密封唇部粘有異物 (4)密封唇口通過花鍵軸時被拉傷 (5)油(yóu)封裝斜了 1) 溝槽內徑尺寸太小 2) 溝槽倒角過小 (6)裝配(pèi)時造成油封(fēng)嚴重變形 (7)密封唇翻卷 1) 軸倒角太小 2) 軸倒角處太(tài)粗糙 |

(1)拆下(xià)重新安裝,拆裝時不要損壞唇部若(ruò)有變形或損傷應更換 1) 按加(jiā)工圖紙要求重新加工 2) 重(chóng)新安(ān)裝 (3)取下清洗,重新裝配 (4)更換後重新安裝 1) 檢(jiǎn)查溝槽尺寸,按規定重(chóng)新加工 2) 按規定重新加工(gōng) (6)檢查溝槽尺寸及倒角 (7)檢查軸倒角尺(chǐ)寸和粗糙度,可用砂布打磨倒角處,裝配時在軸倒角(jiǎo)處塗(tú)上油脂 |

|

2.軸和溝槽加工不良(liáng) |

(1)軸加工錯(cuò)誤 1) 軸頸不(bú)適宜,使油封唇口部位磨損,發熱 2) 軸倒角不合要求,使油封唇口拉傷,彈簧脫落 3) 軸頸外表有車削或磨削痕跡 4) 軸頸表麵粗糙使油封(fēng)唇邊磨損加快 (2)溝(gōu)槽加工錯誤 1) 溝槽(cáo)尺寸過小,使油封裝斜 2) 溝槽尺寸過(guò)大,油(yóu)從外周漏出 3) 溝槽表麵(miàn)有劃傷或(huò)其他缺陷(xiàn),油從外周(zhōu)漏出 |

1) 檢(jiǎn)查尺寸,換軸。油封處的公差常用h8 2) 重新加工軸的倒角 3) 重新修磨,消除磨削痕(hén)跡 4) 重新加工達到圖紙要(yào)求 (2)更換泵蓋,修(xiū)配溝槽達到配合要求 |

|

|

3.油封本身有缺陷 |

油(yóu)封質量不好,不耐油或對液壓油相(xiàng)容性差,變質、老化、失效造(zào)成漏油 |

更換相適應的油封橡膠件 |

|

|

4.容積效率過低 |

參見本表 |

參見本表 |

|

|

5.泄油(yóu)孔被堵(dǔ) |

泄油(yóu)孔被堵後,泄油壓力(lì)增加,造(zào)成密封唇口變形太大,接觸麵增加,摩擦產生熱老化,使油封失效,引起(qǐ)漏油 |

清洗油孔(kǒng),更換油封 |

|

|

6.外接泄油(yóu)管徑(jìng)過細或管道過長 |

泄油困(kùn)難,泄油壓力(lì)增加(jiā) |

適當增大管徑或縮短泄油管長度 |

|

|

7.未接泄油管 |

泄油管未打開或未接泄油(yóu)管 |

打(dǎ)開螺塞接(jiē)上泄油管 |

|

液壓(yā)缸常見故障及處理

|

故障現象 |

原因分析 |

消除方法 |

|

|

(一(yī))活(huó)塞杆不能動作 |

1.壓力不足 |

(1)油液未進入液壓缸 1) 換向閥未換向 2) 係統未供油 (2)雖(suī)有油(yóu),但沒有壓力 1) 係統有(yǒu)故障,主要是泵或(huò)溢流閥(fá)有故障 2) 內部泄漏嚴重,活塞與活(huó)塞杆鬆脫,密封(fēng)件損壞嚴重(chóng) (3)壓力達不到規定(dìng)值 1) 密封件老化、失效,密封圈唇口裝反或有破損 2) 活塞環損壞 3) 係統調定壓力過低 4) 壓力調節閥有故障 5) 通(tōng)過調整閥的流量過小,液壓缸內泄漏量(liàng)增大時,流量不足,造成壓力不足 |

1)檢查換向閥未換向的原因並排除 2)檢查(chá)液壓(yā)泵和主要液壓閥的故障原因並排除(chú) 1) 檢查(chá)泵或(huò)溢流閥的(de)故障原因並排除 2) 緊固活塞與活塞杆並更(gèng)換密封件 1) 更換密封件,並正確安裝 2) 更換活塞杆 3) 重新調整壓力,直至達到要求值 4) 檢查原因並排除 5) 調整閥的通過流量必須大於液壓缸內泄漏量 |

|

2.壓力已(yǐ)達到要求但仍不動作 |

(1)液壓缸結構上的問題 1) 活塞端麵與缸筒端麵緊貼在一起,工作麵積不足,故不能啟動 2) 具有緩衝裝置(zhì)的缸筒上(shàng)單向閥回路被活塞堵住 (2)活(huó)塞杆(gǎn)移動“別勁” 1) 缸筒與活(huó)塞,導向套(tào)與活塞杆配合間隙過小 2) 活塞杆與夾布膠木導向套之(zhī)間的配合間隙過小 3) 液壓缸(gāng)裝配不良(如活塞杆、活塞和缸蓋之間同軸度差,液壓缸與工作台平行度差) (3)液(yè)壓回路引起的原(yuán)因,主要是液壓缸背壓腔油液未與油箱相通,回油路上的調速(sù)閥節流口調節過小或連通回油的換向閥未動作 |

1) 端麵上要加(jiā)一條通油(yóu)槽,使工作液體迅速流進活(huó)塞的工作端麵 2) 缸筒的進出油口位置應與活(huó)塞(sāi)端麵錯開 1) 檢(jiǎn)查(chá)配(pèi)合間隙,並配研到規定值 2) 檢查配合間隙,修刮導向(xiàng)套孔,達到要求的配合間隙 3) 重新裝配和安裝(zhuāng),不合格零件應更換(huàn) 檢查原因並消除 |

|

|

(二)速度達不到規定(dìng)值 |

1.內泄漏嚴重 |

(1)密封件破損嚴重 (2)油(yóu)的粘度太低(dī) (3)油溫過高 |

(1)更換密封件 (2)更換適宜粘(zhān)度的液壓油 (3)檢查原因並排除 |

|

2.外載荷過大 |

(1)設計錯誤,選用壓力過低 (2)工藝和使用錯誤,造成外載比預定值大 |

(1)核算後(hòu)更換元件,調大工作壓力 (2)按設備(bèi)規定值(zhí)使用 |

|

|

3.活塞移動時“別勁(jìn)” |

(1)加精度差,缸筒孔錐度和圓度超差 (2)裝配質量差 1) 活塞(sāi)、活塞杆與缸蓋之間同軸度(dù)差 2) 液壓缸與工作台平行度差(chà) 3) 活塞杆與導向套配合間隙過小 |

檢查零件尺寸,更換無法修複的零件 1) 按要求重新(xīn)裝配 2) 按照要求重(chóng)新(xīn)裝配 3) 檢查配合間隙,修刮導向套孔(kǒng),達到要求(qiú)的配合間隙 |

|

|

4.髒物進入滑動部位 |

(1)油液過髒 (2)防塵圈破損 (3)裝配時未清洗(xǐ)幹淨或帶(dài)入髒物 |

(1)過(guò)濾或更換油液 (2)更(gèng)換(huàn)防塵圈 (3)拆開清洗,裝配時要注意清潔 |

|

|

5.活塞在(zài)端部行(háng)程時速(sù)度急劇下降 |

(1)緩衝調節閥(fá)的節流口調節過小,在進入緩衝行程時,活塞可能停止或速度急劇下降 (2)固定式緩衝裝置中節流孔直徑過小 (3)缸蓋上固(gù)定式緩衝節流環與緩衝柱塞之間間隙(xì)過(guò)小 |

(1)緩衝節流閥的開(kāi)口度要調節適(shì)宜,並能起到緩衝作用 (2)適當加大節流(liú)孔(kǒng)直徑 (3)適當加大間隙 |

|

|

6.活塞移動到中途發現速度變慢或停止 |

(1)缸(gāng)筒內徑加工精度差,表麵(miàn)粗糙,使內泄量增大 (2)缸壁脹大,當活塞通過(guò)增大部位時,內泄漏量增大 |

(1)修複或更換缸(gāng)筒 (2)更換缸筒 |

|

|

(三)液壓(yā)缸產生爬行 |

1.液壓缸活塞杆運動“別勁(jìn)” |

參見本表(biǎo) |

參見本表(biǎo) |

|

2.缸內進入空氣 |

(1)新液壓缸,修理後的液壓缸或設備停機時間過長的缸,缸內有氣或(huò)液壓缸管道中排氣未排淨 (2)缸內部形成負壓,從外部吸入空氣 (3)從缸到換向閥(fá)之間管道的容積比液壓缸內容積大得多(duō),液壓缸工(gōng)作時,這段(duàn)管道上油液未排完,所以空(kōng)氣也很難排(pái)淨 (4)泵吸入空(kōng)氣(參見(jiàn)液壓泵(bèng)故障(zhàng)) (5)油液中混(hún)入空氣(參見液壓泵故障) |

(1)空載大行(háng)程往複運動,直(zhí)到把空(kōng)氣排完 (2)先用油脂封住結合麵和接頭處,若吸空情況有好轉,則(zé)把緊固(gù)螺釘和接頭擰緊 (3)可在靠近液壓缸的管道中取高處加排(pái)氣(qì)閥。擰開排氣閥,活(huó)塞在全行程情況下運動多次,把氣排完後再把排氣閥關閉 參見(jiàn)液壓泵故障(zhàng)的消除對策 (5)參見(jiàn)液壓泵故障的消除對策 |

|

|

(四)緩衝裝置故障 |

1.緩衝作用(yòng)過度 |

(1)緩衝調節閥的節流口開口過小 (2)緩衝柱塞“別勁”(如柱塞頭與緩衝環間隙太小,活塞傾斜或偏心) (3)在柱塞頭與緩衝環之間有髒物 (4)固(gù)定式緩衝(chōng)裝置柱塞頭與襯套之間間隙太(tài)小 |

(1)將節流口調節到合適位置並(bìng)緊固 (2)拆開清洗適當加大間隙,不合格的零件應更(gèng)換 (3)修去(qù)毛刺和清洗幹淨 (4)適當加大間隙 |

|

2.緩衝作用失靈 |

(1)緩(huǎn)衝調節閥處於(yú)全開狀態 (2)慣(guàn)性能量過大(dà) (3)緩衝調節閥不能調節 (4)單向閥處於(yú)全開狀態或單向閥閥座封閉不嚴 (5)活塞上密封件破(pò)損(sǔn),當緩衝腔壓力升(shēng)高時,工作液體從此腔向工作壓(yā)力一側(cè)倒流,故活塞不減(jiǎn)速 (6)柱塞頭(tóu)或襯套(tào)內(nèi)表麵上有傷痕 (7)鑲在缸蓋上的緩衝環脫落 (8)緩衝(chōng)柱塞錐麵長度和角度不適宜 |

(1)調節(jiē)到合適位置並緊固 (2)應設計合適的緩衝機構 (3)修複或更換 (4)檢查尺寸,更換錐閥芯或鋼球,更換彈簧,並配研修(xiū)複 (5)更換密封(fēng)件 (6)修複或更換 (7)更換新緩衝環 (8)修正(zhèng) |

|

|

3.緩衝行程段出現“爬行” |

(1)加工不良,如缸蓋,活塞端麵(miàn)的垂直度不(bú)合要求,在全(quán)長上活塞與缸(gāng)筒(tǒng)間隙不勻,缸蓋與缸筒不(bú)同心(xīn):缸(gāng)筒內徑與缸蓋中心線偏差大,活塞與螺帽(mào)端麵垂直度不合要求造成活塞杆撓曲等 (2)裝配不良,如緩(huǎn)衝柱塞與緩衝環相配合的孔有偏心或傾斜(xié)等 |

(1)對每個(gè)零件均仔細檢查,不合格的零件不準使用 (2)重新裝配確保質量 |

|

|

(五)有外泄漏 |

1.裝配不良(liáng) |

(1)液壓缸裝配時端蓋裝偏,活塞杆與(yǔ)缸筒不同(tóng)心,使活塞杆伸出困(kùn)難,加速密封件磨損(sǔn) (2)液(yè)壓缸與工作台導軌麵(miàn)平(píng)行(háng)度差,使活塞(sāi)伸出困難,加速密封件磨損 (3)密封件安裝差錯,如密封(fēng)件劃傷(shāng)、切斷,密封唇裝反(fǎn),唇口破損或軸倒角尺寸不對,密(mì)封件裝錯(cuò)或漏裝 (4)密封壓蓋未裝好 1) 壓蓋安裝有偏差 2) 緊固螺(luó)釘受(shòu)力不勻 3) 緊固螺釘過長,使壓蓋不能壓緊 |

(1)拆開檢查,重新裝(zhuāng)配(pèi) (2)拆開檢查,重新安裝,並更換密封件 (3)更換並重新安裝密封(fēng)件 1)重(chóng)新安(ān)裝 2)重新安裝,擰緊螺釘,使其受力均勻 3)按螺孔深度合理(lǐ)選配螺釘長度 |

|

2.密封件質量問題 |

(1)保管期(qī)太長,密封件自然老(lǎo)化失效 (2)保管不(bú)良,變(biàn)形或損壞 (3)膠料性能差,不耐油或膠(jiāo)料與油(yóu)液相容性差 (4)製品(pǐn)質量差,尺寸不對,公差不符合要求 |

更換 |

|

|

3.活塞杆和溝(gōu)槽加工質(zhì)量(liàng)差 |

(1)活塞杆(gǎn)表(biǎo)麵粗糙,活塞杆頭部倒角不符合要求(qiú)或(huò)未倒角 (2)溝槽尺寸及精度不符合要求 1) 設計圖紙有錯(cuò)誤 2) 溝槽(cáo)尺寸加工不符合標準 3) 溝(gōu)槽精度差,毛刺(cì)多 |

(1)表麵粗糙度應為Ra0.2μm,並按要求倒角 (2) 1) 按有關標準設計溝槽 2) 檢查尺寸(cùn),並修正到要求尺寸 3) 修正並去毛刺 |

|

|

4.油(yóu)的粘度過低(dī) |

(1)用錯了油品 (2)油液中滲(shèn)有其它牌號(hào)的油液 |

更換適宜的油液(yè) |

|

|

5.油溫過高 |

(1)液壓缸進油(yóu)口阻力太大 (2)周圍環境(jìng)溫度太高 (3)泵或(huò)冷(lěng)卻(què)器(qì)等有故障 |

(1)檢查進油(yóu)口是否暢通 (2)采取隔熱措施 (3)檢查(chá)原因並排除 |

|

|

6.高頻振動 |

(1)緊固螺釘鬆動(dòng) (2)管接頭鬆動 (3)安裝位置產生移動(dòng) |

(1)應定期緊固螺釘 (2)應定期緊固接頭 (3)應定期(qī)緊固安裝螺釘(dìng) |

|

|

7.活塞杆拉傷 |

(1)防塵圈老(lǎo)化、失(shī)效侵入砂粒切屑等髒(zāng)物 (2)導向套與活塞杆之間(jiān)的配合太緊,使活動表麵產生過熱,造成活塞杆表麵鉻層脫落而拉傷 |

(1)清洗更換防塵圈,修複活塞杆表麵拉傷處 (2)檢查清(qīng)洗,用刮刀修刮導向套內徑,達到配合(hé)間隙 |

|

相關產品圖片:

|

|

|

| 壓力機 | 三梁四柱液壓機 | 油壓機 |

河南省(shěng)杜甫機(jī)械製造有限公司

公司地址(zhǐ):河南省鞏義市站街開發區

公司電(diàn)話:0371-64422067

手(shǒu)機號碼:18624915999

公司郵箱:dufujx@foxmail.com

公司網址:http://www.zzhuida.com